Proyecto Cóndor: tercer prototipo

2003-08-10

Había que hacer de nuevo el espolón con tubos de acero algo más gruesos. Antes de quitar el estropeado lo medí: 51 cm desde el tubo de dirección hasta la caja del pedalier; -19º con el tubo diagonal.

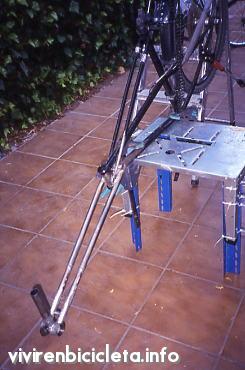

En la foto, la bici lista para quitarle el espolón doblado. Lo quité con una amoladora y con ella restauré el cuadro lo mejor que pude.

2003-08-16

La bici lista para intentar soldar el tercer espolón. La horquilla del anterior ya había sido cortada y después introducida y soldada en los nuevos tubos de acero.

2003-08-18

No fue posible soldar. La zona de contacto era menor debido a la anterior soldadura, y el tubo de acero de mayor grosor no se fundía. Antes se calentaba el cuadro en exceso y crujía; incluso se agujereó una de las barras horizontales.

En la foto, el cuadro con el espolón sujeto, tras el fracasado intento de soldarlo.

Las alternativas eran dos: sujetar el espolón con abrazaderas o atornillarlo al cuadro. Al final pareció más efectivo lo segundo.

2003-08-31

Antes de unir de nuevo el espolón desarmé por completo este y el cuadro para lijarlos, restaurar los desperfectos de las soldaduras, pintarlos con pintura anticorrosión donde lo necesitaran y más tarde con pintura negra mate.

En la foto, todas las piezas antes de la pintura negra definitiva.

Hay que destacar el nuevo tubo horizontal, pegado entre los dos ya existentes con _Araldit Epoxy_ (también en este caso no se pudo soldar). Se trata del tubo horizontal del cuadro de la bici de carreras, ajustado a base de lima. Era necesario porque los dos finos tubos horizontales habían empezado a doblarse con el peso del ciclista.

2003-09-16

La bici toda de negro mate parecía como nueva. La pintura original era marrón oscuro casi negro con pequeñas pintas rosas irregulares.

Los pedazos de cinta adhesiva sujetan los protectores de goma que se están pegando en los agujeros que servirán para atornillar el espolón al cuadro.

No fue fácil mi rápido taladrar el espolón y el cuadro conjuntamente y con precisión.

2003-09-19

Para proteger los puntos de contacto entre el cuadro y el espolón, alrededor de los agujeros, probé a pegar arandelas de goma de los grifos pero no dio resultado, al final se despegaban.

Al final para el tubo del sillín utilicé un protector de plástico para la pata de una mesa, con la base cortada. Para el espolón usé tiras de plástico resistente y flexible recortadas de un viejo sillín de una bici de montaña.

Detalle de los agujeros anteriores del cuadro y del espolón con sus protectores. Igualmente, un protector de pata de mesa en el tubo diagonal, y cintas de plástico de un sillín en el espolón.

Por fin, el nuevo espolón fijado con los tres pernos, dos de ellos atravesando el cuadro. La unión parecía muy firme.

Dos pernos unían las barras del espolón al cuadro y un tercero une ambas entre sí por delante del tubo de dirección.

2003-09-20

Una vez más, dos escaleras y un tablón para montar y probar la transmisión.

Detalle (nocturno) de la unión entre el tubo guía superior y el tubo del sillín. La unión del segundo prototipo se rompió varias veces. Para evitarlo usé dos abrazaderas metálicas con tuerca incorporada unidas con un perno. Ya no se rompería, pero se movería debido a la fortísima tensión de la cadena. Dos meses después encontré una solución mejor y más sencilla.

2003-09-23

La bici con la transmisión montada y el esqueleto del nuevo asiento. La nueva estructura del respaldo está formada por cuatro ángulos de aluminio para estanterías.

El nuevo tubo horizontal pegado al cuadro obligaba a reconstruir el sistema de fijación de la base del asiento. Le atornillé por debajo dos tubos de aluminio que hacían de raíles sobre los tres tubos horizontales (el nuevo central más grueso y los dos originales más finos a ambos lados).

2003-09-24

Primeras medidas para cortar la lámina de fórex para el nuevo respaldo.

Un nuevo espolón, más resistente y largo, atornillado en vez de soldado. Un asiento totalmente nuevo, más resistente, pequeño, ligero y ajustable. Una sujeción más fuerte para el tubo guía de la cadena. Y una flamante pintura negra mate.

¿Cuánto aguantará todo?

2003-09-27

A la izquierda el nuevo respaldo, con el relleno y funda del anterior; al lado la plancha del anterior.

Uno de los problemas del anterior respaldo era su excesivo tamaño, que impedía mirar hacia atrás. En la foto se puede comparar ambos tamaños: el anterior 36x46 cm; el nuevo 22x45 cm.

El primer intento para sujetar la nueva base del asiento fue un par de planchas de fórex atornilladas a la base para abrazar los tubos horizontales.

La nueva base del asiento desde arriba.

Primeros intentos de almohadillado. Igual que con el segundo prototipo, ningún material resultaba satisfactorio.

El espejo retrovisor se había vuelto a romper al caer la bici de lado. Estaba reparado ya dos veces, la última con un taco y un tornillo en la articulación, pero esta vez había que inventar otra cosa: sustituir la débil articulación original de plástico por un grueso alambre flexible.

El asiento forrado con su sujeción provisional, y la bolsa del cuadro. Esta bolsa ya tuve que adaptarla en su día al cuadro debido a la peculiar forma de este; ahora parece que iba a necesitar una nueva adapatación

En lugar de las dos planchas de fórex, la sujeción de la base del asiento era más firme con una algo mayor.

2003-09-28

Un alambre protegido por una camisa de cable de bici, por un extremo sujeto al cono de sujeción original y por el otro metido dentro del soporte del espejo.

El extremo del alambre enroscado dentro del soporte se fija con masilla epoxy. Ya solo queda volver a pegar el espejo (por cierto de plástico) con cinta de doble cara.

El tubo horizontal adicional quedó perfectamente acoplado, pero había que tapar su abertura delantera.

Para tapar el tubo horizontal utilicé un tapón de pata de mesa, recortado con una cuchilla.

Recorté la plancha inferior de la base del asiento, pues supuse que aun más pequeña haría el mismo efecto, como así fue.

Desde abajo se aprecia mejor el recorte de tamaño, y se ve la muesca delantera para poder adelantar aun más el asiento.

También se aprecia que los tubos de aluminio que hacen de raíles están protegidos por abajo. Se trata de un pedazo de cámara de bici pegado. Los tubos están ya taponados.

2003-10-03

De nuevo la bici montada y lista después de dos meses. Sin embargo quedaban por solucionar la tensión de la cadena en el tubo guía superior y la posición del manillar, demasiado adelantada.

2003-11-06

Esta es una vieja potencia de una bici de paseo de niño que nos acercaría el manillar al asiento. Hacía falta cortarla.

Así quedó la potencia elegida tras el corte, con el tornillo y el cono de la anterior, pues los suyos no se podían aprovechar.

A la derecha, la potencia utilizada hasta ahora, de aluminio, de una bici de paseo, reparada mediante un tornillo que la atraviesa y permite apretar el manillar; en el centro, la nueva potencia preparada a partir de una vieja potencia de hierro de una bici infantil; a la izquierda, el tornillo y cono que pasa de una a otra.

Se puede apreciar en el perfil, que el manillar quedará unos centímetros más atrás y un poco más alto.

La nueva potencia de hierro pesa 251 gramos y la anterior de aluminio 287.

2003-11-07

El perfil ha cambiado ligeremente con la nueva potencia. El manillar queda más atrasado, con lo cual es mucho más cómodo, pues antes había que adelantar los hombros para agarrar totalmente los puños.

Sin embargo también ha quedado un par de centímetros más alto, y eso hace que los muslos otra vez rocen con él al pedalear.

Detalle de la nueva potencia donde se aprecia la posición más atrasada y un poco más alta del manillar.

2003-11-08

Para solucionar el que muslos rozan con el manillar al pedalear hay que cambiarlo. Entre los manillares que tenemos, hay dos que podrán servir.

Después de comparar los perfiles de ambos candidatos, instalé el que parecía que tenía la forma más adecuada. Efectivamente, los extremos del manillar quedaban más bajos y se solucionó el problema.

Si diera la vuelta a la potencia, el manillar quedaría aun más cerca del asiento.

Efectivamente, la potencia hacia atrás hace que la conducción sea aun más cómoda.

Se aprecia que el cable del cambio delantero queda ahora demasiado corto, hay que cambiarlo.

2003-11-09

Tras darle la vuelta a la potencia, el manillar choca con la base del asiento y no puede girarse tanto como antes, lo que hace perder el equilibrio en las curvas cerradas. Para solucionarlo hay que recortar el asiento. Las cintas adhesivas indican la zona a cortar.

Después de cortar el asiento, el manillar puede girar tanto como antes de darle la vuelta a la potencia. Además hay más espacio para andar a horcajadas con la bici. Habrá que recortar también el forro.

La sujeción del tubo guía superior aún no es satisfactoria. Es más resistente que la del segundo prototipo, pero tiende igualmente a subir poco a poco.

Una nueva solución podría ser sujetar el tubo guía al tubo del espolón mediante dos abrazaderas unidas con un perno, igual que está unido ahora al tubo del sillín.

2003-11-11

Perfil izquierdo de la bici tras el nuevo cambio de manillar y la reducción del tamaño del asiento. Falta rehacer el forro del asiento, perfeccionar la sujeción del tubo guía superior al cuadro y cortar los ángulos del respaldo.

Perfil derecho correspondiente.

2003-11-20

Por fin corté el sobrante de los ángulos de estantería que forman la estructura del respaldo (137 gramos menos). Queda lo suficiente para poder moverlo un poco hacia adelante si fuera preciso.

Además se puede ver que la sujeción del tubo guía superior está más alta que antes. Fue la última prueba antes de quitarla definitivamente.

Detalle del recorrido del tubo guía superior, con la fijación más alta al tubo del sillín.

Detalle de la fijación del tubo guía superior al tubo del sillín. Aun estando más alta, y por tanto quedando menos curvo el tubo guía, la tensión de la cadena seguía moviendo hacia arriba la abrazadera.

Finalmente probé a fijar el tubo guía no al tubo del sillín sino al tubo del espolón. De este modo la cadena no se curva, el tubo guía no sufre tensión hacia arriba y la sujeción puede hacerse con simples bridas de plástico.

Se puede ver que la cadena recorre el tubo guía en línea recta. Por muy poco, no roza la horquilla trasera al salir de los piñones. No obstante se necesita probar el funcionamiento de las marchas.

2003-12-13

El asiento se hacía incómodo al cabo de un rato de pedaleo, pues el relleno era demasiado blando.

Las dos planchas de gomaespuma usadas hasta la fecha no eran bastante consistentes.

La solución la encontró mi amigo Manolo Parra: una plancha de embalaje de piezas de helicóptero…

El asiento subió bastante, por lo que hubo que recortarla un poco, pero bajo una plancha de gomaespuma formaba un asiento mucho más firme y cómodo.

2003-12-28

Las punteras de plástico que usaba hasta ahora no permitían aprovechar el movimiento hacia atrás de los pies para el pedaleo, que en una reclinada se puede aprovechar más fácilmente que en una bici convencional. Por ello quise probar unos rastrales.

Después de intentar sin éxito construir un rastral como _PowerGrips_, instalé unos antiguos rastrales metálicos olvidados y unas correas nuevas.

No solo el pedaleo es mucho más eficaz, sino que se puede sacar el pie muy fácilmente, simplemente dejándolo caer, al contrario que en una bici convencional.

Colocado boca abajo entre el puño y la maneta de freno, el timbre está al fin más accesible.

2004-02-13

Después de unos 300 km, la soldadura izquierda del espolón empezó a ceder y hubo que repararla.

2004-02-17

Aspecto de la soldadura izquierda del espolón tras la reparación, antes de repintar.

Un golpe de lo más tonto entre la bici y el suelo rompió la palanca del cambio delantero. Como no tenía otra para sustituirla, la quité junto con el desviador correspondiente. El conjunto, cables incluidos, pesaba 205 g. Enseguida descubrí que no hacía falta para nada: podía cambiar la cadena de plato con el pie derecho (para bajarla) y la mano izquierda (para subirla).

2004-05-22

Tras recorrer unos 400 km después de la última reparación, la soldadura izquierda del espolón volvió a resquebrajarse. La solución más práctica será construir un nuevo espolón sin soldadura.

2004-06-02

El relleno del respaldo en el tercer prototipo era demasiado blando.

2004-06-18

Debido al movimiento durante el pedaleo, una de las soldaduras del espolón del tercer prototipo había terminado por romperse.

2004-06-20

Un punto débil del espolón del tercer prototipo: los agujeros para los pernos. En esos puntos empezaba a doblarse ligeramente.