Proyecto Cóndor: cuadro

2003-06-04

Compré un viejo cuadro de bici de carretera para construir con él el espolón.

2003-06-05

La primera alternativa era usar como espolón la horquilla trasera de la bici de carretera. Parecía más fáil de sujetar aunque menos robusto. Además quizá no sería bastante largo.

La segunda alternativa era usar como espolón la barra diagonal del cuadro de carretera. Parecía más resistente y podría ser más largo, pero no tan fácil de sujetar.

La bici junto al futuro espolón antes de cortar definitivamente este.

Finalmente decidí hacer el espolón con la horquilla, para poder sujetarlo sin necesidad de soldadura. Junto a la bici se ve el futuro espolón ya cortado.

2003-06-12

El primer rudimentario intento de sujetar el espolón, con abrazaderas y bridas de plástico.

2003-06-23

Aprovechando la peculiar forma del cuadro, fue posible sujetar el espolón atravesando un perno en el hueco entre los tubos horizontales, diagonal y de dirección.

2003-06-27

El primer espolón colocado, con los platos de la bici y unos pedales provisionales.

Empecé la estructura del asiento aprovechando un aparcabicis en forma de bisagra, que sujeté con una pieza de madera a los tubos horizontales del cuadro.

2003-06-29

Esto es lo que veía desde el asiento antes de probar la bici por primera vez. El espolón aguantó apenas unos metros, con lo que se acabó el primer prototipo.

Como cabía esperar la horquilla no aguantó la presión del pedaleo y se dobló a los pocos metros. Pero funcionó.

2003-07-03

Para construir la segunda versión del espolón recurrí a dos tubos de acero en cuyos extremos delanteros se meterían las vainas de la horquilla.

2003-07-05

Después de descartar otras opciones, decidí soldar el espolón. Después de decidir la longitud y el ángulo adecuados, lo fijé para soldarlo. No fue nada fácil. Aparte de la falta de experiencia, los materiales de los tubos y del cuadro no colaboraban.

Otra vista del proceso de soldadura. Se puede observar las soldaduras que unen la horquilla a los tubos de acero.

2003-07-06

Detalle de la soldadura entre el espolón y el cuadro. Puse un pedazo de tubo en posición transversal para reforzar los tubos principales.

2003-07-08

Al colocar el desviador delantero vi que había cortado el tubo del asiento de la bici de carretera en lugar del diagonal, y este no sirve para colocar el desviador. La única solución era soldar un nuevo tubo.

En la foto, el desviador colocado inútilmente en el tubo equivocado.

2003-07-09

Hubo que soldar de nuevo un pedazo de tubo de asiento de la bici de carretera en el lugar de donde fue cortado. No se me ocurrió que el desviador no podría funcionar igual en el tubo diagonal.

Un error así solo se comete en la construcción de la primera bici.

2003-08-01

En este estado quedó el espolón después de probar la bici durante 30 km. La barra de acero izquierda se desoldó y la derecha (en la foto) se dobló.

Detalle de la soldadura que cedió y que hizo que el tubo del lado opuesto se doblara.

2003-08-10

Había que hacer de nuevo el espolón con tubos de acero algo más gruesos. Antes de quitar el estropeado lo medí: 51 cm desde el tubo de dirección hasta la caja del pedalier; -19º con el tubo diagonal.

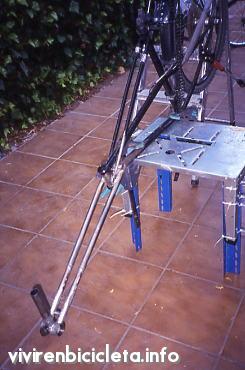

En la foto, la bici lista para quitarle el espolón doblado. Lo quité con una amoladora y con ella restauré el cuadro lo mejor que pude.

2003-08-16

La bici lista para intentar soldar el tercer espolón. La horquilla del anterior ya había sido cortada y después introducida y soldada en los nuevos tubos de acero.

2003-08-18

No fue posible soldar. La zona de contacto era menor debido a la anterior soldadura, y el tubo de acero de mayor grosor no se fundía. Antes se calentaba el cuadro en exceso y crujía; incluso se agujereó una de las barras horizontales.

En la foto, el cuadro con el espolón sujeto, tras el fracasado intento de soldarlo.

Las alternativas eran dos: sujetar el espolón con abrazaderas o atornillarlo al cuadro. Al final pareció más efectivo lo segundo.

2003-08-31

Antes de unir de nuevo el espolón desarmé por completo este y el cuadro para lijarlos, restaurar los desperfectos de las soldaduras, pintarlos con pintura anticorrosión donde lo necesitaran y más tarde con pintura negra mate.

En la foto, todas las piezas antes de la pintura negra definitiva.

Hay que destacar el nuevo tubo horizontal, pegado entre los dos ya existentes con _Araldit Epoxy_ (también en este caso no se pudo soldar). Se trata del tubo horizontal del cuadro de la bici de carreras, ajustado a base de lima. Era necesario porque los dos finos tubos horizontales habían empezado a doblarse con el peso del ciclista.

2003-09-16

La bici toda de negro mate parecía como nueva. La pintura original era marrón oscuro casi negro con pequeñas pintas rosas irregulares.

Los pedazos de cinta adhesiva sujetan los protectores de goma que se están pegando en los agujeros que servirán para atornillar el espolón al cuadro.

No fue fácil mi rápido taladrar el espolón y el cuadro conjuntamente y con precisión.

2003-09-19

Para proteger los puntos de contacto entre el cuadro y el espolón, alrededor de los agujeros, probé a pegar arandelas de goma de los grifos pero no dio resultado, al final se despegaban.

Al final para el tubo del sillín utilicé un protector de plástico para la pata de una mesa, con la base cortada. Para el espolón usé tiras de plástico resistente y flexible recortadas de un viejo sillín de una bici de montaña.

Detalle de los agujeros anteriores del cuadro y del espolón con sus protectores. Igualmente, un protector de pata de mesa en el tubo diagonal, y cintas de plástico de un sillín en el espolón.

Dos pernos unían las barras del espolón al cuadro y un tercero une ambas entre sí por delante del tubo de dirección.

2003-09-28

El tubo horizontal adicional quedó perfectamente acoplado, pero había que tapar su abertura delantera.

Para tapar el tubo horizontal utilicé un tapón de pata de mesa, recortado con una cuchilla.

2004-02-13

Después de unos 300 km, la soldadura izquierda del espolón empezó a ceder y hubo que repararla.

2004-02-17

Aspecto de la soldadura izquierda del espolón tras la reparación, antes de repintar.

2004-05-22

Tras recorrer unos 400 km después de la última reparación, la soldadura izquierda del espolón volvió a resquebrajarse. La solución más práctica será construir un nuevo espolón sin soldadura.

Dos tubos de acero y dos viejas bicicletas de niño era el material disponible para construir el nuevo espolón del cuarto propototipo.

2004-06-01

Decidí utilizar la caja de pedalier de una de las bicis y aprovechar el tubo del asiento para atornillar el conjunto al espolón.

2004-06-02

Tras más de 700 km, el tubo que servía de refuerzo a los tubos horizontales se había despegado. Seguí cumpliendo su función, pero era mejor arreglarlo o sustituirlo por algo más ligero.

Costó mucho trabajo lograr separar la caja del pedalier y el tubo del asiento del resto de la bicicleta.

Sobre el extremo del espolón descansa la pieza que ocupará su lugar.

Las piezas del nuevo espolón listas para ser pintadas y atornilladas.

Poco después, un error al agujerear una de las barras de acero hizo que tuviera que usar en su lugar barras de aluminio.

2004-06-18

Debido al movimiento durante el pedaleo, una de las soldaduras del espolón del tercer prototipo había terminado por romperse.

2004-06-20

Un punto débil del espolón del tercer prototipo: los agujeros para los pernos. En esos puntos empezaba a doblarse ligeramente.

El espolón negro del tercer prototipo, estropeado y ligeramente curvo, junto al nuevo, sin atornillar, con las barras de aluminio y pintado de minio.

Para que el tubo del espolón no se doblara al atornillarlo entre los tubos de aluminio, le hice un relleno con un tronco de madera; antes le corté el extremo, que era más estrecho que el resto.

Monté el nuevo espolón antes de pintarlo de negro, para asegurarme de su funcionamiento y resistencia.

Detalle de los pernos que unen el extremo del espolón a las barras de aluminio. Desgraciadamente la unión quedó un poco torcida, con la parte izquierda ligeramente más baja que la derecha.

2004-06-21

El primer inconveniente fue que los frenos no valían. No obstante probé la bici así.

2004-07-12

La curva que hacía el espolón de aluminio tras unas decenas de kilómetros era evidente, pero con ayuda de una regla se aprecia mejor.

Al poner sobre el espolón de aluminio doblado del cuarto prototipo el nuevo espolón de acero se aprecia muy bien la curvatura.

Los espolones de los prototipos tercero (de acero) y cuarto (de aluminio) en el estado en que estaban al ser sustituidos.

Detalle de la deformación de los espolones de los prototipos tercero y cuarto.

Las piezas de que disponía para el construir el espolón del quinto prototipo eran: un cuadro de una bici pequeña de niño, un pedazo del cuadro de otra y el último espolón.

2004-07-20

Estado de la barra horizontal de refuerzo.

Sustituí la barra horizontal de refuerzo por un pedazo de tubería de plástico. Hacía la misma función de repartir el peso del asiento pero pesaba mucho menos.

2004-08-15

El pedalier del nuevo espolón lo saqué de una bici de montaña de niño.

2004-08-25

La caja de pedalier del espolón del quinto prototipo (abajo en la imagen) iba atornillada a su espolón, como en el cuarto prototipo. La soldadura, empleada en el tercer prototipo (arriba en la imagen), no había resultado eficaz.

Detalle de las cajas de pedalier de los prototipos tercero y quinto y su sujeción al espolón.

2004-08-30

La caja del pedalier pintada y montada en el espolón.

Detalle de la caja de pedalier desde la parte frontal.

El nuevo tubo horizontal de refuerzo, hecho con una tubería de plástico, pintado y sujeta al armazón de la bici con bridas de plástico.

2004-09-11

Detalle de la caja del pedalier.

2004-09-14

El faro montado en el extremo del espolón.

2004-09-18

Sustituí los tapones que cubrían la caja de pedalier original por pedazos de gomaespuma plástica, más ligeros.

2007-10-01